Forschung und Entwicklung > Laufende Projekte

Additive- Fertigung von Hochleistungskeramiken für komplexe Bauteile mit hohen Gebrauchsanforderungen (Adhoc_keraBau)

Ausgangssituation und Motivation

Additive Verfahren erfahren aktuell durch ihre Vorzüge, wie individualisierte Fertigung, hohe Flexibilität und Bauteilkomplexität sowie Materialeffizienz einen enormen Entwicklungsschub. Ein großes Wachstum dieser Branche wird in den kommenden Jahren in nahezu allen Industriebranchen prognostiziert. Für die Werkstoffgruppen Kunststoffe und Metall sind additive Technologien bereits weit entwickelt und längst in die Serientauglichkeit überführt. Anders gestaltet sich dieser Transformationsprozess für Gläser und Keramiken. Einerseits stellen die besonderen Materialeigenschaften dieser silikatischen Werkstoffe die Entwickler vor große Herausforderungen, additive Bauteile qualitätsgerecht drucken zu können und andererseits fehlen durchgängig beherrschbare Prozessketten, um die Vorzüge der additiven Technologien nutzen zu können. Eine hohe Motivation der Antragsteller besteht in der Entwicklung einer durchgängigen Prozesskette für die additive Fertigung von keramischen Präzisionsbauteilen. Wenn dies gelingt stünde für die keramische Industrie neben den klassischen Verfahren des Pressens und Spritzgießens für keramische Formmassen eine sehr interessante weitere Fertigungstechnologie zur Verfügung, die mit ihrer Flexibilität eine aktuell bestehende Lücke für kleine Losgrößen schließen kann.

Zielsetzung und Lösungsweg

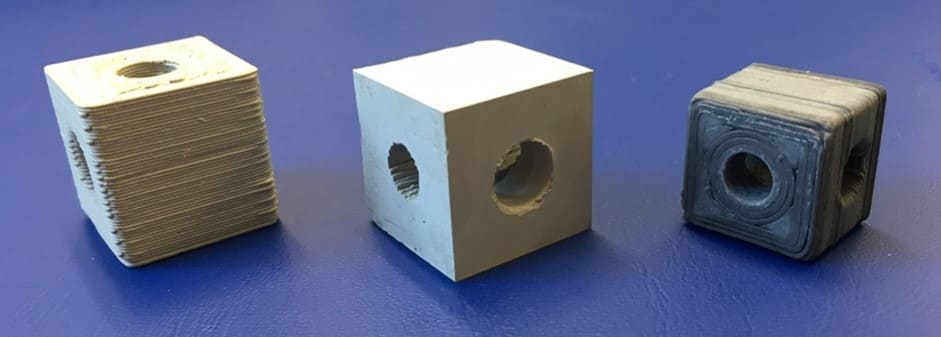

Im Vorhaben „Adhoc_keraBau“ beabsichtigen die Projektpartner eine neue und innovative Prozesskette zur Herstellung von keramischen Präzisionsbauteilen zu entwicklen. Diese soll exemplarisch an einer Aluminiumoxidkeramik und einer Zirkonoxidkeramik demonstriert werden. Wenn dies gelingt, können nach Projektabschluss auch andere technische Keramiken mit hohen Qualitätsanforderungen für den Markt bereitgestellt werden. Ausgehend von der Entwicklung eines geeigneten FDM-Verfahrens werden keramisch modifizierte Filamentmaterialein eingesetzt. Es sind die erforderlichen Extrusionsuntersuchungen durchzuführen, um additiv gefertigte Grünkörper mit hohen Qualitätsanfoderungen drucken zu können. Eine sich anschließende Grünbearbeitung mit geometrsich bestimmter Schneide soll die wirtschaftliche und endformnahe Bearbeitung gestatten. Das Entbindern der Kunststoffmatrix, der Sinterprozess des keramischen Formkörpers sowie die optimierte Endbearbeitung durch Spanen mit geometrisch unbestimmer Schneide vervollständigen die durchgänige Prozesskette.

Projektlaufzeit: 01.07.2021 bis 31.12.2023

Förderkennzeichen: KK5162102AG0

Projektpartner: EAH Jena

Ansprechpartner:

Johannes Rösler; roesler@roesler-ceraminno.de